精密塑胶射出模具与箱包配件 创新设计与高效制造的完美融合

在当今制造业的快速演进中,精密塑胶射出模具及其零件不仅是技术创新的重要体现,更是箱包行业配件生产的核心支柱。本文将探讨精密塑胶射出模具的技术特点、箱包配件的应用需求,以及两者如何协同推动产品的高质量发展。

一、精密塑胶射出模具的技术特点

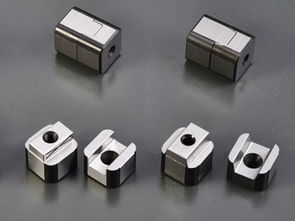

精密塑胶射出模具是一种利用高温熔融塑胶材料,通过高压注入模具型腔,经冷却固化后形成所需形状零件的制造工艺。其核心优势在于高精度、高效率和大批量生产能力。模具的设计与制造需综合考虑材料特性、结构复杂性、尺寸公差和表面光洁度等因素,以确保最终产品的一致性和耐久性。现代模具技术结合了CAD/CAM设计、CNC加工和电火花加工等先进工艺,使得模具能够生产出微米级精度的零件,广泛应用于汽车、电子、医疗和箱包等多个领域。

二、箱包配件的需求与挑战

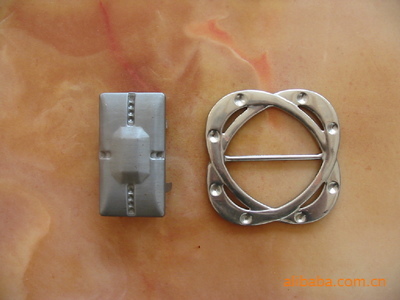

箱包配件,如拉链头、扣具、轮子和手柄等,不仅是功能性组件,也直接影响箱包的外观和用户体验。随着消费者对个性化和耐用性的追求,箱包配件需要具备轻量化、高强度、耐磨和美观等特点。传统金属配件虽耐用但重量较大,而塑胶射出零件则能以更低的成本实现复杂设计,同时通过材料改性(如添加玻璃纤维或抗UV剂)提升性能。箱包行业面临的挑战包括快速的市场变化、环保法规的收紧以及对可持续材料的需求,这要求模具和零件制造必须不断创新。

三、模具与箱包配件的协同创新

精密塑胶射出模具为箱包配件提供了定制化解决方案。通过优化模具设计,可以生产出具有精细纹理、渐变色彩或多功能集成的配件,例如一体成型的拉链系统或可折叠结构。模具的高效性还支持小批量快速打样,加速产品开发周期。采用生物基塑胶或可回收材料制造配件,结合模具的精密控制,有助于实现绿色制造,响应全球可持续发展趋势。

四、未来展望

随着智能制造和物联网技术的发展,精密塑胶射出模具正朝着数字化和自动化方向迈进。智能模具集成传感器可实时监控生产状态,优化工艺参数,减少废品率。对于箱包配件,未来可能出现更多智能集成元素,如嵌入式电子标签或自修复材料,进一步拓展应用场景。行业合作与技术创新将是推动模具和箱包配件共同进步的关键,最终为用户带来更优质、更环保的产品体验。

精密塑胶射出模具与箱包配件的结合,不仅是制造工艺的体现,更是设计与功能融合的典范。通过持续创新,这一领域将继续引领箱包行业乃至整个制造业的转型升级。

如若转载,请注明出处:http://www.zhonlun.com/product/47.html

更新时间:2026-02-24 07:53:46