从模具制造到箱包配件 注塑成型技术在熨烫机壳与箱包产业中的关键作用

在现代化制造业中,模具是支撑产品规模化、精密化生产的核心基础。特别是注塑成型模具,凭借其高效、精准和可重复性强的特点,广泛应用于从工业设备到日用消费品的各个领域。本文将聚焦于熨烫机壳模具的生产加工制造,并延伸探讨其在箱包配件及模具产业中的应用,揭示注塑成型技术如何驱动这两个看似迥异却又紧密相连的行业创新发展。

一、 熨烫机壳模具:精密制造保障家电品质

熨烫机作为常见家用电器,其外壳不仅需要美观大方,更需具备良好的耐热性、结构强度和安全性。这对其模具的制造提出了极高要求。

- 设计与加工:熨烫机壳模具的生产始于精密的三维设计。工程师需综合考虑产品的外观流线、内部结构布局、散热孔位、按钮接口以及脱模斜度等。设计完成后,利用先进的数控加工中心(CNC)、电火花加工(EDM)等技术进行高精度加工,确保模具型腔的光洁度与尺寸公差达到微米级别。模具材料多选用优质模具钢,以保证其在高频次注塑过程中的耐磨性与长寿命。

- 注塑成型过程:模具制造完成后,进入注塑成型阶段。通常选用耐高温、阻燃性能良好的工程塑料(如ABS、PC/ABS合金等)为原料。塑料颗粒在注塑机内加热熔融,通过高压注射入闭合的模具型腔内,经冷却固化后开模,即可得到成型的外壳件。这一过程要求对温度、压力、注射速度等参数进行精准控制,以避免出现缩水、翘曲、熔接痕等缺陷,保证机壳表面光滑、结构完整。

- 价值体现:高质量的模具是实现熨烫机外壳批量生产、成本控制与品质稳定的关键。一套优秀的模具能生产数十万甚至上百万件合格产品,是家电制造企业核心竞争力的重要组成部分。

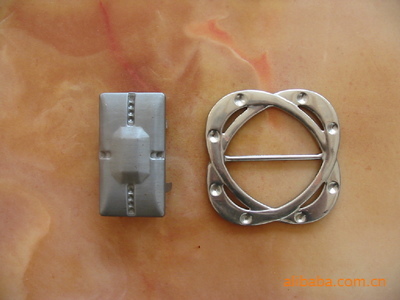

二、 箱包配件及模具:时尚与功能的精密结合

箱包行业同样深度依赖注塑成型模具。从拉杆箱的万向轮、拉杆手柄,到背包的扣具、调节带插扣,乃至时尚女包的装饰件,许多关键配件都源自精密的注塑模具。

- 配件多样性:箱包配件种类繁多,功能各异。例如,旅行箱轮子要求耐磨、静音且承重能力强,其模具设计需考虑复杂的内部轴承结构和外部花纹;扣具和插扣则需要具备优异的韧性和反复开合性能,对模具的滑块、斜顶等抽芯机构设计要求极高。

- 模具制造特点:箱包配件模具往往具有结构复杂、细节特征多、外观要求高(如高光、哑光、纹理)等特点。模具制造商需要运用多色注塑、嵌件注塑、气体辅助成型等先进工艺,来满足配件在色彩搭配、材质复合和轻量化等方面的需求。随着箱包时尚周期的缩短,对模具的交货速度和快速修改能力也提出了更高要求。

- 产业链联动:箱包配件模具的制造,直接连接着塑料原料、五金、纺织等上游产业,以及箱包成品组装的下游产业。其技术水平直接决定了配件的精度、强度和美观度,进而影响箱包的品牌价值与用户体验。

三、 共性技术与未来趋势

尽管应用终端不同,但熨烫机壳模具与箱包配件模具在核心制造技术上共享诸多共性:

- 数字化与智能化:从CAD/CAE设计模拟,到CAM加工编程,再到生产过程的监控(如使用模内传感器),数字化技术贯穿始终,正朝着智能化、预测性维护方向发展。

- 高精度与高效率:对模具加工精度和注塑成型周期的追求永无止境,这推动了超精密加工技术、高速加工技术以及热流道系统等的广泛应用。

- 新材料与新工艺:适应产品性能需求,模具钢材料不断升级,微发泡注塑、薄壁成型等新工艺也在两个领域不断渗透,旨在实现产品的轻量化与高性能化。

随着个性化定制需求的增长和智能制造技术的深入,无论是家电外壳还是箱包配件,其模具制造都将更加柔性、智能和绿色。模具企业需要持续创新,深度融合设计与制造,以更快的响应速度、更高的质量水准,服务于“中国智造”的广阔蓝图。从一枚小小的箱包扣具到一个结构复杂的熨烫机外壳,背后凝聚的正是现代模具工业的匠心与科技力量。

如若转载,请注明出处:http://www.zhonlun.com/product/63.html

更新时间:2026-02-24 03:47:07